離心脫水類(lèi)

污泥干化焚燒類(lèi)

聯(lián)系方式

麗水市恒力離心機(jī)械設(shè)備有限公司

地址:浙江省麗水市水閣工業(yè)園區(qū)云景路94-18號(hào)

電話(huà):0578—2665858

傳真:0578—2665878

郵編:323000

電子郵件:lshl@zjhllx.com

網(wǎng)址:www.lhuav.com

地址:浙江省麗水市水閣工業(yè)園區(qū)云景路94-18號(hào)

電話(huà):0578—2665858

傳真:0578—2665878

郵編:323000

電子郵件:lshl@zjhllx.com

網(wǎng)址:www.lhuav.com

臥螺離心脫水機(jī)在城市污水中的應(yīng)用

作者: 來(lái)源: 添加時(shí)間:2013-1-3 11:10:05

摘要: 詳述了臥螺離心脫水機(jī)的工作原理、控制方法、運(yùn)行效果,摸索了離心機(jī)轉(zhuǎn)鼓的轉(zhuǎn)速、干固體負(fù)荷、PAM的投加量及投加位置、液環(huán)層厚度、速差、工作壓力等控制條件對(duì)污泥脫水效果的影響,總結(jié)了使離心機(jī)的穩(wěn)定運(yùn)行的調(diào)整方法。

關(guān)鍵詞:臥螺離心脫水機(jī) 轉(zhuǎn)鼓 螺旋

1引言

臥螺離心脫水機(jī)具有分離效果良好、工作效率高、使用管理維護(hù)簡(jiǎn)單方便的特點(diǎn),并且臥螺離心脫水機(jī)采用全封閉的結(jié)構(gòu),避免了帶式壓慮機(jī)存在的種種弊端(如現(xiàn)場(chǎng)環(huán)境惡劣、臭味大、大量使用絮凝劑和清洗水、設(shè)備體積大、日常使用維護(hù)麻煩),目前在污水處理、食品、醫(yī)藥、化工等領(lǐng)域的固液分離中得到廣泛的應(yīng)用,本研究根據(jù)生產(chǎn)實(shí)踐,探索了速差、工作壓力等控制條件對(duì)污泥脫水效果影響的變化規(guī)律,總結(jié)了使離心機(jī)的穩(wěn)定運(yùn)行的調(diào)整方法。

2 NOXON 臥螺離心脫水機(jī)的技術(shù)參數(shù)及工作原理

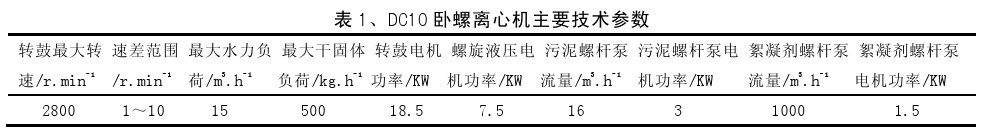

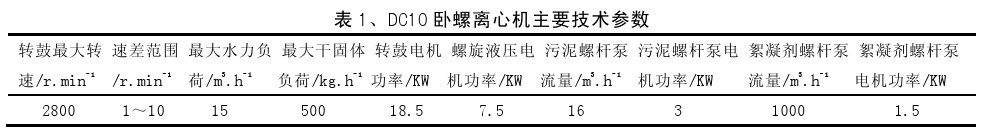

2.1技術(shù)參數(shù)

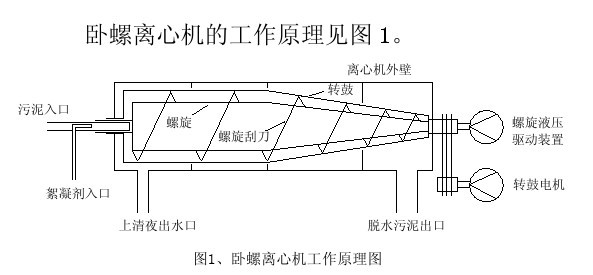

2.2NOXON臥螺離心脫水機(jī)的工作原理

離心機(jī)的主要構(gòu)件是由中央一根獨(dú)立旋轉(zhuǎn)的螺旋推進(jìn)器機(jī)和外部的轉(zhuǎn)鼓組成。污泥經(jīng)入口管道送入螺旋推進(jìn)器首部的混合腔,在此加入絮凝劑并使污泥絮凝,隨著旋轉(zhuǎn)和脫水的開(kāi)始,由于離心力的作用,比重較大的污泥通過(guò)混合腔出口向轉(zhuǎn)鼓內(nèi)壁移動(dòng),進(jìn)行固液分離。螺旋推進(jìn)器與轉(zhuǎn)鼓同向旋轉(zhuǎn)但螺 旋 的 轉(zhuǎn) 動(dòng) 速 度 比 轉(zhuǎn) 鼓 的 轉(zhuǎn) 動(dòng) 速 度 快 0 ~ 10 r/min,即螺旋推進(jìn)器上面的螺旋刮刀與轉(zhuǎn)鼓之間有相對(duì)轉(zhuǎn)動(dòng),將脫水后的污泥由螺旋刮刀輸送出離心機(jī),上清液通過(guò)中央管道從水槽內(nèi)表面溢出,轉(zhuǎn)鼓內(nèi)的液環(huán)層厚度可根據(jù)處理的物料特性進(jìn)行調(diào)節(jié)。

為使離心機(jī)在任何時(shí)刻都能保持很高的處理效率,轉(zhuǎn)鼓轉(zhuǎn)速的調(diào)整極為重要,本離心機(jī)轉(zhuǎn)鼓的轉(zhuǎn)速通過(guò)變頻器來(lái)調(diào)整。

螺旋的作用是將脫水后的污泥從離心機(jī)中輸送出排渣口,離心機(jī)通過(guò)一套液壓系統(tǒng),使螺旋與轉(zhuǎn)鼓之間的形成穩(wěn)定的轉(zhuǎn)速差,稱(chēng)之為“速差”,通過(guò)調(diào)整“速差”的大小,離心機(jī)的污泥脫水性能會(huì)有很大的變化;

3 NOXON 臥螺離心脫水機(jī)的系統(tǒng)集成性能

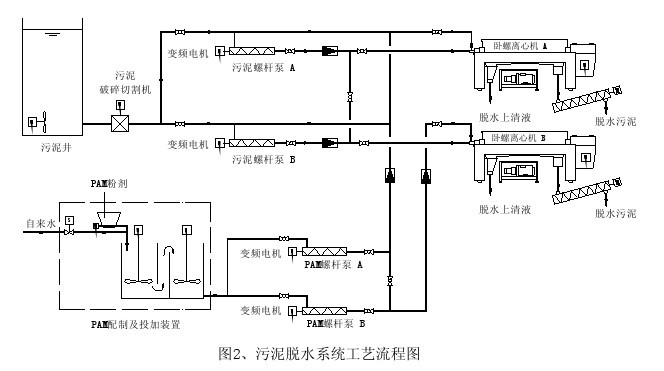

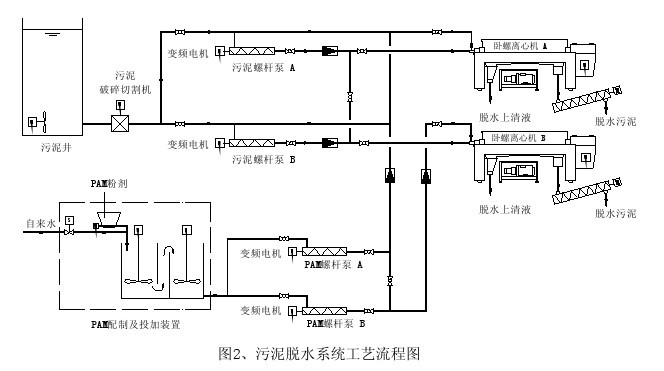

NOXON 臥螺離心脫水機(jī)的整體集成性能優(yōu)良,絮凝劑投加裝置、絮凝劑泵、污泥泵等均隨離心機(jī)配套供應(yīng),在自控系統(tǒng)的支持下,組成了一個(gè)有機(jī)整體,其工藝流程如圖 2 所示。

離心機(jī)的自控系統(tǒng)采用大屏幕顯示,可對(duì)上圖所示污泥脫水系統(tǒng)中所有設(shè)備的運(yùn)行情況、控制參數(shù)等連續(xù)監(jiān)控,通過(guò)控制屏幕可以實(shí)時(shí)觀(guān)察到集泥池液位、污泥泵的運(yùn)行狀況、污泥流量、絮凝劑泵的運(yùn)行狀態(tài)、絮凝劑流量、螺旋速度、轉(zhuǎn)鼓速度、速差、速差曲線(xiàn)、工作壓力等,并根據(jù)需要進(jìn)行實(shí)時(shí)調(diào)整。

4.2干固體負(fù)荷的確定

4.1轉(zhuǎn)鼓轉(zhuǎn)速的選擇

轉(zhuǎn)鼓的轉(zhuǎn)速可在 1000 rpm~2800 rpm 之間進(jìn)行調(diào)節(jié),增加離心機(jī)的轉(zhuǎn)速,作用在污泥上的離心力也相應(yīng)增加,可以使污泥進(jìn)一步脫水。但如果作用力太大,可能導(dǎo)致污泥絮體分解破碎,反而影響脫水效果;并且,隨著轉(zhuǎn)速的增加,設(shè)備的機(jī)械磨損也大大增加。綜合上述因素考慮,在實(shí)際應(yīng)用中,我們將轉(zhuǎn)鼓轉(zhuǎn)速設(shè)定在 2200rpm~2400rpm 之間。

4.2干固體負(fù)荷的確定

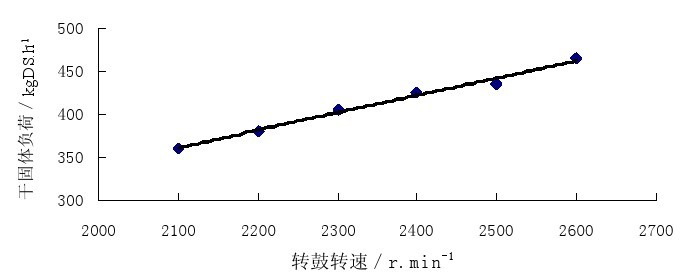

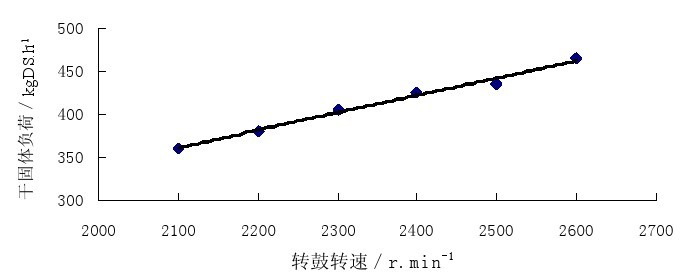

所謂干固體負(fù)荷是指每小時(shí)處理的不揮發(fā)固體重量,以 KgDS(干污泥)/h 表示。調(diào)整離心機(jī)的干固體負(fù)荷,對(duì)污泥脫水效果有很大影響,當(dāng)進(jìn)泥流量(即“水力負(fù)荷”)達(dá)到一定程度,所帶入的懸浮物含量超過(guò)了離心機(jī)所能承受的最大干固體負(fù)荷時(shí),會(huì)造成泥餅含水率增加,上清液帶泥增多,此時(shí)應(yīng)該減少進(jìn)泥流量,使離心機(jī)脫出的上清液清澈在實(shí)際運(yùn)行中,必須通過(guò)調(diào)整水力負(fù)荷,來(lái)保證進(jìn)入離心機(jī)干固體負(fù)荷不超過(guò)離心機(jī)的最大承受能力,否則,多余的干固體將從上清液中排出,上清液的懸浮物會(huì)急劇增多,但脫水泥餅的產(chǎn)量并沒(méi)有增加。該廠(chǎng)使用的離心機(jī),當(dāng)轉(zhuǎn)鼓轉(zhuǎn)速為 2300rpm、進(jìn)泥濃度為 35 g/L 時(shí),離心機(jī)運(yùn)行的干固體負(fù)荷可達(dá) 405kg/h。當(dāng)離心機(jī)磚鼓轉(zhuǎn)速增加時(shí),干固體負(fù)荷也會(huì)相應(yīng)增加,圖 3 是最大干固體負(fù)荷隨離心機(jī)轉(zhuǎn)鼓轉(zhuǎn)速變化的曲線(xiàn)。

4.3絮凝劑投加位置的確定

離心機(jī)的絮凝劑有兩個(gè)投加位置可供選擇,一個(gè)是在污泥螺桿泵的入口處,另一個(gè)位于離心機(jī)轉(zhuǎn)鼓的入口處。如果是比較容易破碎的污泥絮體,可在離心機(jī)轉(zhuǎn)鼓的入口處加入,一般情況在污泥螺桿泵的入口處加入,這樣可以增加污泥與 PAM 的反應(yīng)時(shí)間,并且可以獲得較高穩(wěn)定的工作壓力。

圖3、干固體負(fù)荷隨離心機(jī)轉(zhuǎn)鼓轉(zhuǎn)速變化的曲線(xiàn)

4.4液環(huán)層厚度的確定(設(shè)定液位擋板高度)

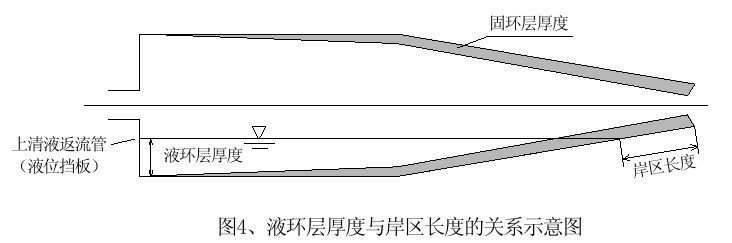

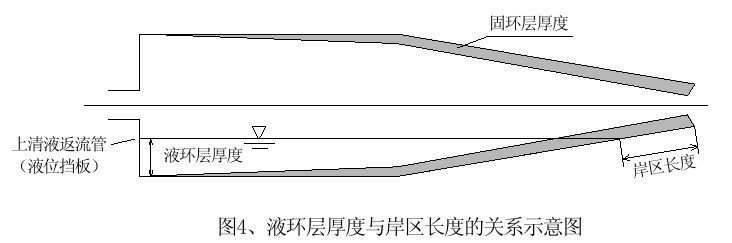

臥螺離心脫水機(jī)在進(jìn)行污泥脫水時(shí),在離心力的作用下在轉(zhuǎn)股內(nèi)會(huì)形成固環(huán)層、液環(huán)層和岸區(qū)(岸區(qū):指污泥離開(kāi)液環(huán)層至排出口的距離),為轉(zhuǎn)鼓錐體的一部分,如圖 4 所示

當(dāng)進(jìn)泥量一定時(shí),如果液環(huán)層厚度較大,污泥在離心機(jī)內(nèi)的停留時(shí)間長(zhǎng),污泥在液環(huán)層內(nèi)進(jìn)行分離的時(shí)間越長(zhǎng),會(huì)有更多的污泥被分離出來(lái),并能夠降低某些小顆粒受擾動(dòng)而隨分離液流失的可能性,但液環(huán)層厚度過(guò)大,會(huì)造成水隨脫水后的污泥從污泥出口溢出;如果離心機(jī)內(nèi)的液環(huán)層厚度較小,污泥在離心機(jī)內(nèi)的停留時(shí)間短,工作壓力不容易提高,但脫水后的污泥含水率也較低。綜合以上兩方面的作用,液環(huán)層增厚一般會(huì)提高脫水的固體回收率,但液環(huán)層增厚,相應(yīng)會(huì)使岸區(qū)縮短,如上圖所示,使脫離液環(huán)層的污泥沒(méi)有充足的時(shí)間被甩干,因此泥餅含固率將下降。在控制液環(huán)層厚度時(shí)間應(yīng)

在高固體回收率與泥餅含固率之間權(quán)衡。除污泥脫水后進(jìn)行焚燒處置外,一般情況下無(wú)需追求過(guò)高的泥餅含固率,而固體回收率則越高越好,因此液環(huán)層厚度應(yīng)盡可能調(diào)大一些。通過(guò)改變液位擋板的位置來(lái)調(diào)整離心機(jī)的液環(huán)層厚度。離心機(jī)的液位擋板調(diào)整十分重要,直接影響脫水效果和離心機(jī)的震動(dòng)程度。調(diào)整液位擋板的高度時(shí),應(yīng)注意必須確保所有的液位擋板都在相同的高度上,否則將會(huì)導(dǎo)致離心機(jī)產(chǎn)生很大的不平衡,產(chǎn)生劇烈振動(dòng),并應(yīng)保證液位擋板高度的公差為±0.25 mm。

表 2 反應(yīng)了不同液位擋板高度時(shí)脫水效果的變化.

4.5速差曲線(xiàn)的選擇

“速差”是轉(zhuǎn)鼓轉(zhuǎn)速與螺旋轉(zhuǎn)速之差,即兩者之間的相對(duì)轉(zhuǎn)速,增加或減小“速差”,污泥在轉(zhuǎn)鼓內(nèi)的停留時(shí)間也就發(fā)生改變,對(duì)處理效果有著十分重要的影響。“速差”應(yīng)按下列原則進(jìn)行選擇:

當(dāng)進(jìn)泥量一定時(shí),如果速差比較低,污泥在離心機(jī)中停留時(shí)間較長(zhǎng),脫水后的污泥會(huì)更干,但處理能力也比較低;如果速差比較高,污泥在離心機(jī)中停留時(shí)間較短,脫水后的污泥會(huì)更濕,但處理能力也比較高;速差越大,轉(zhuǎn)鼓與螺旋之間的相對(duì)運(yùn)動(dòng)越大,必然會(huì)增加對(duì)液環(huán)層的擾動(dòng)程度,固環(huán)層內(nèi)被分離出來(lái)的污泥會(huì)被重新泛至液環(huán)層,并有可能隨分離液流失;

如果上清液含固量較多,表明在此速差離心機(jī)的干固體負(fù)荷較大,因此要相應(yīng)增大速差,速差增大后,減少污泥在離心集中的停留時(shí)間,將已經(jīng)脫水的干污泥快速的從離心機(jī)中推出來(lái),使其沒(méi)有機(jī)會(huì)回到液相中,這樣會(huì)增加干污泥產(chǎn)量,也會(huì)使上清液的含固量降低。

如果“螺旋壓力”過(guò)高,表明在此速差下污泥在離心機(jī)內(nèi)的停留時(shí)間過(guò)長(zhǎng),污泥太干,因此要相應(yīng)增大速差,減少干污泥停留時(shí)間,降低“螺旋壓力”;

速差可以通過(guò)“綜合控制盤(pán)”來(lái)進(jìn)行極精確的調(diào)節(jié),這種極精確的調(diào)節(jié)對(duì)于各種不同性質(zhì)的污泥都能獲得最佳處理效果。技術(shù)人員通過(guò)根據(jù)污泥種類(lèi)、性質(zhì)的不同,將脫水效果最佳時(shí)的速差和工作壓力設(shè)定成不同的“速差曲線(xiàn)”,貯存在“綜合控制盤(pán)”中,設(shè)備操作人員根據(jù)所處理的污泥類(lèi)型進(jìn)行選擇。

4.6離心機(jī)運(yùn)行工況的綜合調(diào)整

離心機(jī)的調(diào)整原則是:在固定一個(gè)參數(shù)(進(jìn)泥流量或者絮凝劑投加量)的情況下,調(diào)整速差和另外一個(gè)工作參數(shù)(絮凝劑投加量或者進(jìn)泥流量)。

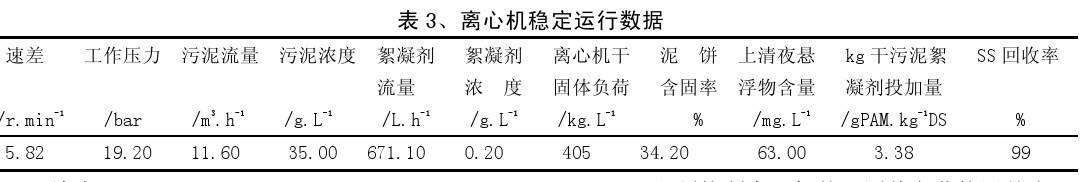

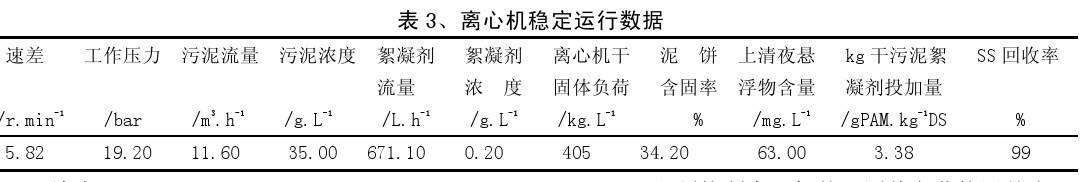

具體操作時(shí),初始階段,按每公斤干污泥投加 6克 PAM 的投藥量,在保持絮凝劑投加量固定不變的前提下,通過(guò)調(diào)整污泥螺桿泵的轉(zhuǎn)速,按最大流量進(jìn)泥,從低到高逐漸提高速差,直至上清也完全清澈,如果速差已經(jīng)提高到 7 r/min 以上,上清液的懸浮物含量仍然較多,說(shuō)明進(jìn)泥量已超過(guò)離心機(jī)的最大干固體負(fù)荷,此時(shí)按 100%、90%、80%、70%、60%、50%、40%的梯度逐漸降低進(jìn)泥流量,直到出現(xiàn)良好的上清夜;經(jīng)過(guò)上述調(diào)整,待離心機(jī)運(yùn)行穩(wěn)定后,逐漸降低絮凝劑的投加量,直至在最少的 PAM 的投藥量情況下,都能獲得良好的泥餅含固率和上清液含固率為止。離心機(jī)穩(wěn)定運(yùn)行時(shí)的數(shù)據(jù)見(jiàn)表 3。

5 結(jié)論

(1) 臥螺離心脫水機(jī)具有分離效果良好、工作效率高、使用管理維護(hù)簡(jiǎn)單方便的特點(diǎn),運(yùn)行前設(shè)定好相關(guān)的參數(shù),離心機(jī)會(huì)根據(jù)速差曲線(xiàn)來(lái)自動(dòng)進(jìn)行調(diào)整,操作人員只需要定期巡檢,不需要專(zhuān)人值守。

(2) 選 擇 離 心 機(jī) 磚 鼓 轉(zhuǎn) 速 在 適 當(dāng) 的 范 圍 內(nèi)2200~2400 rpm,可以取得良好的污泥脫水效果,減少設(shè)備的機(jī)械磨損;

(3) 必須控制離心機(jī)的干固體負(fù)荷接近并小于其在使用轉(zhuǎn)速下的最大干固體負(fù)荷,才能取得最高

的效率和最好的污泥脫水效果;

(4) 通過(guò)離心機(jī)上機(jī)試驗(yàn),確定絮凝劑的投加量在 3.2~4.0 g/kg 干污泥,較帶式壓濾機(jī)要小;

(5) 選擇在離心機(jī)的污泥螺桿泵的入口處絮凝

劑,可以增加污泥與 PAM 的反應(yīng)時(shí)間,取得更好的污泥脫水效果;

(6) 通過(guò)改變液位擋板的位置來(lái)調(diào)整離心機(jī)的液環(huán)層厚度,對(duì)離心機(jī)污泥脫水效果的影響非常大,必須通過(guò)反復(fù)的試驗(yàn),將液環(huán)層厚度設(shè)定在合適的水平,則可以保證污泥的含水率會(huì)降低,并且有較高的污泥產(chǎn)量;

(7) 設(shè)定良好的“速差曲線(xiàn)”,可以使離心機(jī)穩(wěn)定運(yùn)行在最佳的工作狀態(tài);

(8) 必須對(duì)離心機(jī)的工況進(jìn)行綜合調(diào)整,將轉(zhuǎn)鼓的轉(zhuǎn)速、干固體負(fù)荷、絮凝劑投加量及投加位置、液環(huán)層厚度、速差、工作壓力等參數(shù)協(xié)調(diào)平衡,使其運(yùn)行在最佳工況;

污泥離心脫水處理成套裝置(臥螺離心機(jī)),全稱(chēng):臥式螺旋卸料沉降離心機(jī),是城市生活污水處理、自來(lái)水生產(chǎn)過(guò)程中的污泥處理、工農(nóng)業(yè)污水處理工程中的重要設(shè)備。

“臥式螺旋卸料沉降離心機(jī)(簡(jiǎn)稱(chēng)臥螺離心機(jī))是利用離心沉降原理分離懸浮液的設(shè)備。對(duì)固相顆粒當(dāng)量直徑=3um、重量濃度比:10%或體積濃度比=70%、液固比重差:0.05g/cm3的各種懸浮液均適合采用該類(lèi)離心機(jī)進(jìn)行液固分離或顆粒分級(jí)。