離心脫水類

污泥干化焚燒類

聯(lián)系方式

麗水市恒力離心機(jī)械設(shè)備有限公司

地址:浙江省麗水市水閣工業(yè)園區(qū)云景路94-18號(hào)

電話:0578—2665858

傳真:0578—2665878

郵編:323000

電子郵件:lshl@zjhllx.com

網(wǎng)址:www.lhuav.com

地址:浙江省麗水市水閣工業(yè)園區(qū)云景路94-18號(hào)

電話:0578—2665858

傳真:0578—2665878

郵編:323000

電子郵件:lshl@zjhllx.com

網(wǎng)址:www.lhuav.com

臥螺離心機(jī)在鋁冶金循環(huán)水污泥脫水中的應(yīng)用

作者: 來(lái)源: 添加時(shí)間:2011-10-22 9:29:29

摘 要:本文介紹了循環(huán)水污泥處理系統(tǒng)的概況,重點(diǎn)論述了臥螺離心機(jī)在污泥脫水處理中的運(yùn)行管理,簡(jiǎn)要分析了試運(yùn)行期間遇到的問(wèn)題及解決方法,并討論了臥螺離心機(jī)的重要作用。

關(guān)鍵詞:臥螺離心機(jī);循環(huán)水;污泥處理

山東某鋁業(yè)公司是我國(guó)最早的鋁行業(yè)基地,隨著生產(chǎn)規(guī)模的不斷擴(kuò)大和生產(chǎn)流程的不斷革新,各生產(chǎn)工序的給排水也隨之變化。近年來(lái)通過(guò)對(duì)生產(chǎn)排水漸進(jìn)式的優(yōu)化改造,目前已發(fā)展成以污水處理和蒸發(fā)循環(huán)水系統(tǒng)為主、不同水質(zhì)獨(dú)立循環(huán)處理為輔、污泥集中處理的科學(xué)模式。其中在污泥的機(jī)械脫水處理中,主要設(shè)備為臥螺離心機(jī),在長(zhǎng)時(shí)間的運(yùn)行管理中,積累了可指導(dǎo)性的運(yùn)行經(jīng)驗(yàn),優(yōu)化臥螺離心機(jī)的運(yùn)行對(duì)企業(yè)實(shí)現(xiàn)可持續(xù)發(fā)展具有積極意義。

1 循環(huán)水污泥系統(tǒng)概況

山東某鋁業(yè)公司循環(huán)水系統(tǒng)主要承擔(dān)著氧化鋁廠(燒結(jié)法)、化學(xué)品氧化鋁公司等生產(chǎn)單位各工序排水的沉淀處理、冷卻降溫和循環(huán)供應(yīng)任務(wù)。

循環(huán)水污水處理系統(tǒng)主要包括水處理西站、水處理東站、大泵房(蒸發(fā)循環(huán)水)三個(gè)子系統(tǒng),處理工藝為傳統(tǒng)污水處理方法。因各生產(chǎn)崗位排水復(fù)雜,回水水質(zhì)和水量時(shí)常變化,其中水處理西站日處理污水量為2.5~3萬(wàn)m3,水處理東站日處理污水量為2.5~3萬(wàn)m3,大泵房系統(tǒng)日處理蒸發(fā)循環(huán)水量為16~20萬(wàn)m3。

循環(huán)水污泥處理系統(tǒng)包括重力濃縮處理及機(jī)械脫水處理(臥螺離心機(jī)),因來(lái)泥為各污水處理各設(shè)施排泥,污水本身水質(zhì)變化較大,所以污泥性質(zhì)不穩(wěn)定。其中重力濃縮日處理量為2500~7200m3,離心機(jī)日處理量約為360~960m3。

2 離心機(jī)在試驗(yàn)和試運(yùn)行期間的運(yùn)行情況

2.1 臥螺離心機(jī)的技術(shù)參數(shù)及工作原理

公司采用的是麗水市恒力離心機(jī)械設(shè)備有限公司生產(chǎn)的LW530A×2230NY型臥式螺旋卸料沉降離心機(jī),它主要由轉(zhuǎn)鼓、螺旋、液壓差速器、液壓站、主軸承、液固相收集器、電機(jī)傳動(dòng)裝置、變頻器等部件組成。該離心機(jī)具有輸出扭矩大,差速自動(dòng)反饋調(diào)節(jié),推料功率自動(dòng)補(bǔ)償,不易發(fā)生堵料情況,分離效率高的特點(diǎn)。

主要技術(shù)參數(shù)為:

轉(zhuǎn)鼓直徑530mm;轉(zhuǎn)鼓有效工作長(zhǎng)度2230mm;最大分離因素2327g;轉(zhuǎn)鼓與螺旋差轉(zhuǎn)速10~30r/min;轉(zhuǎn)鼓轉(zhuǎn)速0~2800r/min無(wú)級(jí)可調(diào);懸浮液處理能力20~70m3/h;電機(jī)功率55kW;螺旋形式:?jiǎn)晤^、左旋、超前;轉(zhuǎn)鼓形式:圓柱-圓錐型。

工作原理是通過(guò)轉(zhuǎn)鼓與螺旋的差轉(zhuǎn)速△n實(shí)現(xiàn)固液的高效分離。

2.2 試驗(yàn)期間運(yùn)行分析

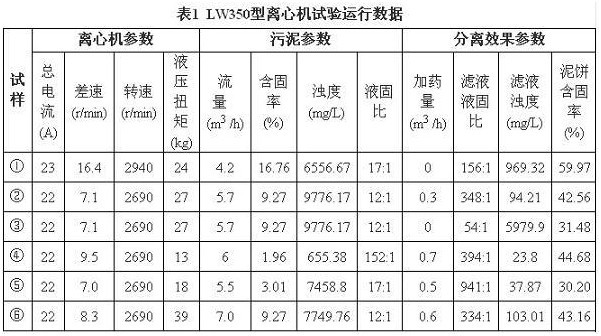

2010年10月底,公司選用麗水市恒力離心機(jī)械設(shè)備有限公司的LW350A型臥螺離心機(jī)對(duì)循環(huán)水污泥進(jìn)行了定性試驗(yàn),LW350A型離心機(jī)的主要參數(shù)為:螺旋差速10~30r/min、轉(zhuǎn)鼓轉(zhuǎn)速2800r/min、電機(jī)功率55kW。絮凝劑選用濃度為1.5‰的陰離子型聚丙烯酰胺,試驗(yàn)數(shù)據(jù)見(jiàn)表1。

從運(yùn)行數(shù)據(jù)可以得出:

① 在污泥參數(shù)基本相同的情況,差速越大,泥餅在離心機(jī)中停留時(shí)間也越短,泥餅含固率越低,相應(yīng)的固體回收率也越低。

② 對(duì)比第2組和第3組數(shù)據(jù),在離心機(jī)參數(shù)及污泥固體總量一定時(shí),加絮凝劑調(diào)節(jié)后,濾液濁度明顯降低,固體回收率提高了20%,脫水性能得到改善。

③ 因污泥粘度小、堿性大,絮凝劑的用量較多,按進(jìn)機(jī)污泥與加藥瞬時(shí)流量的對(duì)應(yīng)關(guān)系,假設(shè)進(jìn)機(jī)污泥性質(zhì)穩(wěn)定,連續(xù)運(yùn)行下日均消耗1.5‰的絮凝劑約0.128kg/m3(泥),加藥成本為5.1元/m3(泥)(此絮凝劑按40元/kg計(jì))。

2.3 試運(yùn)行期間運(yùn)行分析

2009年4月24日,新建臥螺離心機(jī)項(xiàng)目投入試運(yùn)行,試運(yùn)行工藝流程大致同圖2,離心機(jī)上清濾液不經(jīng)過(guò)溢流水箱和溢流水泵到16米沉降槽,直接經(jīng)過(guò)排水管排入下水道。

因前期試驗(yàn)時(shí)加絮凝劑成本太高,且公司循環(huán)水污泥為無(wú)機(jī)污泥,成分復(fù)雜多變,泥沙含量大,同時(shí)含有鋁、鐵、鈣、鈉、鉀等金屬離子,粘性小,堿度大,懸浮物含量高,所以項(xiàng)目沒(méi)有安裝加藥系統(tǒng)。

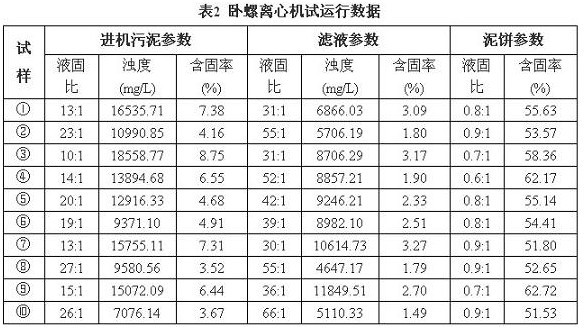

試運(yùn)行期間,進(jìn)機(jī)污泥參數(shù)變化不大,離心機(jī)各項(xiàng)參數(shù)基本保持為:污泥流量20m3/h、差速8r/min、轉(zhuǎn)速1800r/min、主機(jī)電流30A。試運(yùn)行數(shù)據(jù)見(jiàn)表2。

根據(jù)以上數(shù)據(jù)可知:

①離心機(jī)參數(shù)一定時(shí),泥餅含固率隨污泥濃度的升高而降低。

②在不加絮凝劑的情況下,泥餅含固率均大于50%,相應(yīng)的固體回收率約為60%左右,每天外送干泥約20噸。

③脫水處理后的濾液濁度太高,因離心機(jī)的分離范圍有限,大量的小顆粒在沒(méi)有絮凝劑的作用下不能有效地脫除,溢流到下水道后進(jìn)入污水處理系統(tǒng),直接影響了循環(huán)水的水質(zhì)(循環(huán)水供水主要控制濁度)。

3 問(wèn)題分析及優(yōu)化方案的選擇

為了確保離心機(jī)系統(tǒng)的高效安全經(jīng)濟(jì)運(yùn)行,現(xiàn)對(duì)試驗(yàn)及試運(yùn)行存在的問(wèn)題進(jìn)行分析,并提出合理的整改方案。

① 絮凝劑的取舍

因污泥本身濁度較高、固體顆粒比重小且屬于難分離物料,絮凝劑的投加量會(huì)很大,同時(shí)形成的絮團(tuán)強(qiáng)度不夠,在重力濃縮階段加入絮凝劑可以極大的減少進(jìn)離心機(jī)的污泥量,但是進(jìn)入攪拌槽后,在連續(xù)強(qiáng)力攪拌下,絮團(tuán)極易破碎,容易造成后續(xù)投加絮凝劑過(guò)量。投加絮凝劑成本太高,不利于經(jīng)濟(jì)運(yùn)行。

② 改變離心機(jī)濾液排放流程

針對(duì)前期試運(yùn)行時(shí)濾液中大量微小顆粒進(jìn)入了循環(huán)水系統(tǒng),影響了循環(huán)水供水水質(zhì),在實(shí)際中,可以改變?yōu)V液的去路,將排入下水道的溢流水改到16米沉降槽,進(jìn)行進(jìn)一步的重力濃縮處理,再回流到離心機(jī)繼續(xù)處理。流程改造方案為:將濾液收集到溢流水箱,通過(guò)溢流水泵排至16米沉降槽。

③ 優(yōu)化重力濃縮處理流程

在機(jī)械脫水前,有兩級(jí)重力濃縮處理設(shè)施,水處理西站的排泥連續(xù)且泥量較多,經(jīng)過(guò)16米沉降槽一級(jí)濃縮處理后,進(jìn)入3#、4#濃縮槽進(jìn)行二級(jí)濃縮處理,且大泵房系統(tǒng)的排泥間斷性進(jìn)入3#、4#濃縮槽。

為最大限度地利用兩級(jí)重力濃縮處理設(shè)施,改變運(yùn)行方式為:在大泵房不排泥時(shí),16米沉降槽底流排泥量為50m3/h;大泵房排泥時(shí),大泵房排泥量限定為20m3/h、16米沉降槽底流排泥量為30m3/h。因?yàn)榇蟊梅刻幚碚舭l(fā)循環(huán)水,水源較少,水處理西站回水復(fù)雜,外來(lái)水源較多,沉淀池中污泥量較多,所以應(yīng)壓低大泵房的排泥,壓低總排泥量,延長(zhǎng)污泥在濃縮槽內(nèi)的停留時(shí)間(12~16小時(shí))。這樣不僅可以保證濃縮槽的溢流水質(zhì),確保污泥的有效濃縮時(shí)間,盡可能降低污泥中的空隙水,提高進(jìn)離心機(jī)的污泥含固率。同時(shí)可以減少進(jìn)機(jī)泥沙含量,降低濾液的含固率,進(jìn)而確保離心機(jī)的機(jī)動(dòng)平衡。

④ 合理化離心機(jī)運(yùn)行參數(shù)

LW530A×2230NY型離心機(jī)的徑長(zhǎng)比(L/D=4.3)確定了離心機(jī)的體積流量,對(duì)于可調(diào)的運(yùn)行參數(shù),結(jié)合進(jìn)機(jī)污泥的狀況,保持進(jìn)泥量不變,適當(dāng)增加轉(zhuǎn)鼓轉(zhuǎn)速,穩(wěn)步降低差速,以提高濾液澄清效率,增加泥餅含固率。

在參數(shù)的摸索調(diào)節(jié)中,轉(zhuǎn)鼓轉(zhuǎn)速過(guò)大會(huì)造成離心機(jī)本體的磨損和增加動(dòng)力消耗,轉(zhuǎn)速過(guò)小,達(dá)不到處理效果,在前期運(yùn)行轉(zhuǎn)速1800r/min的情況下,適當(dāng)調(diào)節(jié)到2100~2500r/min范圍內(nèi);同時(shí)結(jié)合污泥含固率的減少和物料的難分離特性,將差速由前期的8r/min降低到2.5~6r/min范圍內(nèi),延長(zhǎng)固體顆粒在離心機(jī)內(nèi)的停留時(shí)間。調(diào)節(jié)后運(yùn)行數(shù)據(jù)見(jiàn)表3(選擇上午8時(shí)數(shù)據(jù))。

4 階段性效果及下一步運(yùn)行要點(diǎn)

4.1 階段性效果

結(jié)合表3的運(yùn)行數(shù)據(jù)可以看出,前段時(shí)間的調(diào)試取得了階段性的效果,隨著進(jìn)機(jī)污泥含固率的降低,通過(guò)適當(dāng)增加轉(zhuǎn)鼓轉(zhuǎn)速和減小差速,經(jīng)過(guò)離心脫水后的濾液液固比基本保持在80:1,泥餅含固率在48%左右,但相應(yīng)的固體回收率低于50%。

現(xiàn)選取5月底每天的輸送泵外排污泥量進(jìn)行分析,見(jiàn)下表4。

從以上數(shù)據(jù)知,現(xiàn)階段日均外排泥量為103/8=12.9m3,循環(huán)水系統(tǒng)日均可減少43.98/8=5.5t干泥,從根本上可確保循環(huán)水的供水水質(zhì)。

4.2 下一步離心機(jī)的運(yùn)行要點(diǎn)

為科學(xué)合理的確保離心機(jī)的高效經(jīng)濟(jì)運(yùn)行,在前一階段的基礎(chǔ)上,下一步應(yīng)重點(diǎn)做好以下幾點(diǎn):

① 以設(shè)備安全經(jīng)濟(jì)運(yùn)行為出發(fā)點(diǎn),在保證泥餅含固率的基礎(chǔ)上,調(diào)高溢流板的直徑,適度降低差速,合理控制轉(zhuǎn)鼓轉(zhuǎn)速,盡量減少濾液含固率,提高固體回收率,通過(guò)有計(jì)劃的實(shí)驗(yàn)尋找離心機(jī)的最佳經(jīng)濟(jì)運(yùn)行點(diǎn),并設(shè)計(jì)出不同條件下的差速變化曲線,指導(dǎo)離心機(jī)的運(yùn)行。

② 繼續(xù)摸索重力濃縮處理系統(tǒng)的運(yùn)行,結(jié)合進(jìn)機(jī)污泥含固率持續(xù)低值的現(xiàn)狀,間斷運(yùn)行排泥,即縮短排泥時(shí)間,增加排泥頻次,延長(zhǎng)污泥的濃縮時(shí)間,減少進(jìn)離心機(jī)污泥的泥沙含量,保證進(jìn)離心機(jī)的污泥具有較高濃度, 確保離心機(jī)充分發(fā)揮脫水性能。

③ 加強(qiáng)離心機(jī)系統(tǒng)的運(yùn)行維護(hù),形成一套嚴(yán)格有效的管理制度,對(duì)關(guān)鍵設(shè)備或關(guān)鍵部件進(jìn)行定期維護(hù),確保系統(tǒng)的良好運(yùn)行狀態(tài)。

5、結(jié)論

結(jié)合試驗(yàn)及試運(yùn)行期間的實(shí)際數(shù)據(jù),通過(guò)對(duì)離心機(jī)關(guān)鍵參數(shù)進(jìn)行階段性調(diào)試,使脫水處理的效果不斷改善,外排干泥量趨于穩(wěn)定,反映了臥螺離心機(jī)在鋁冶金循環(huán)水污泥處理中的重要作用。在確保污泥處理成效的同時(shí),保證了循環(huán)水的供水水質(zhì),對(duì)公司的安全高效生產(chǎn)和落實(shí)節(jié)能減排具有重要意義。

污泥離心脫水處理成套裝置(臥螺離心機(jī)),全稱:臥式螺旋卸料沉降離心機(jī),是城市生活污水處理、自來(lái)水生產(chǎn)過(guò)程中的污泥處理、工農(nóng)業(yè)污水處理工程中的重要設(shè)備。

“臥式螺旋卸料沉降離心機(jī)(簡(jiǎn)稱臥螺離心機(jī))是利用離心沉降原理分離懸浮液的設(shè)備。對(duì)固相顆粒當(dāng)量直徑=3um、重量濃度比:10%或體積濃度比=70%、液固比重差:0.05g/cm3的各種懸浮液均適合采用該類離心機(jī)進(jìn)行液固分離或顆粒分級(jí)。